FAQ`s | häufig gestellte Fragen

...rund ums Leichte Fallgewicht

Wir haben Ihnen hier die häufigsten Fragen zusammengestellt. So können Sie Ihr Problem sicher schnell lösen. Finden Sie keine Antwort auf Ihre Fragen, rufen Sie uns bitte an, damit wir Ihnen helfen können.

Ihr Kontakt zu uns:

Servicetelefon: 03931 / 25 27 3-20

eMail: vertrieb@zorn-instruments.de

Kalibrierung

Da die deutsche Prüfvorschrift eine jährliche Kalibrierung verlangt, ist Ihr Fallgewichtsgerät nach einem Jahr nicht mehr zum amtlichen Nachweis der Tragfähigkeit zugelassen! Für einen Kalibriertermin notieren Sie sich bitte vorab die Seriennummer und melden sich bei uns per Telefon oder eMail.

Kalibrierungen sind bei uns in der ZORN Zentrale in Stendal sowie bei unseren Service-Partnern möglich. Was genau wird eigentlich bei einer Kalibrierung gemacht? Das sehen Sie in diesem Video.

Wann war die letzte Kalibrierung?

ZFG 02 | ZFG 2000

ZFG 3000 | ZFG 3.1 | ZFG 3.0

Wenn eine Kalibrierung fällig ist, erscheint beim Einschalten des Messgerätes auf dem Display: „Kalibrierung abgelaufen“.

Sie finden die Informationen zur Kalibrierung außerdem im Menü des Messgerätes unter „Info“ (Gerät einschalten, Mode-Taste drücken bis „Info“ erscheint, OK-Taste drücken).

Das Datum der letzten Kalibrierung befindet sich zudem auf dem blauen Kalibrierschild am Fallgewicht (Monat und Jahr) sowie im Kalibrierprotokoll. Auf dem roten Aufkleber auf der Lastplatte finden Sie den Termin für die nächste Kalibrierung.

Andere Hersteller

Bei Geräten von Fremdherstellern befindet sich die Info zur letzten Kalibrierung meist als Aufkleber am Gerät (Fallplatte, Fallgewicht) oder es gibt Hinweise über das elektronische Messgerät. Auf jeden Fall ist das Datum im Kalibrierprotokoll vermerkt. Bei Fragen helfen wir Ihnen gern weiter (siehe Kontakt oben).

Kosten

Ein Leichtes Fallgewichtsgerät (LFG) wird binnen weniger Tage bei uns in Stendal oder bei einem unserer Servicepartner kalibriert. Wir können die Geräte bei Ihnen abholen lassen (per Spedition, Außendienstmitarbeiter) oder Sie bringen es nach Terminabsprache zur Sofort-Kali direkt zu uns und können es nach kürzester Zeit wieder mitnehmen (Kontakt siehe oben).

Die Kosten für eine Kalibrierung gemäß TP BF - StB Teil B 8.4 (Deutschland) belaufen sich bei:

1a. einem LFG mit einem Gewicht (10 oder 15 kg) auf...

- 215 Euro bei ZORN Geräten

- 245 Euro bei Geräten von Fremdherstellern

1b. einem LFG mit zwei Gewichten (10 und 15 kg Kombigerät) auf...

- 430 Euro bei ZORN Geräten

- 490 Euro bei Geräten von Fremdherstellern

2. Die Kosten für eine RVS Kalibrierung (RVS 08.04.04, 2008-03, Österreich) belaufen sich auf:

- 450 Euro.

3. Bei einer Sofortkalibrierung berechnen wir eine Servicepauschle von

- 30 Euro pro Gerät.

Für einen Kalibriertermin notieren Sie sich bitte vorab die Seriennummer und melden sich bei uns per Telefon, eMail oder melden diese online an. .

Dauer

Wir unterscheiden zwischen der Sofort-Kalibrierung in Stendal und der regulären Kalibrierung bei uns oder einem unserer Servicepartner in Deutschland.

Bei der Sofortkalibrierung ist das Fallgewichtsgerät nach ca. 90 Minuten neu kalibriert und kann wieder mitgenommen werden.

Bei der regulären Kalibrierung während der Kalibriersaison (Dezember bis März) liegt die normale Durchlaufzeit eines Geräts bei 10 Werktagen. In der Nebensaison (April bis November) liegt diese i.d.R. bei 5 Werktagen.

Setzungsmessgerät

...lässt sich nicht einschalten

ZFG 02

Prüfen Sie zuerst, ob die vier R6 (AA) NiMH Akkus entladen sind. Bitte laden Sie das Gerät für eine Zeit von zwölf Stunden oder setzen Sie vier neue NiMH Akkus.

Lässt sich das Gerät noch immer nicht anschalten, ist möglicherweise der Kippschalter an der rechten Seite defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Lässt sich das Gerät zwar über den Kippschalter einschalten, reagiert aber nicht beim Drücken des Tasters mittig auf der Elektronik (der Taster startet die Messung), dann ist dieser Taster defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

ZFG 2000

Wahrscheinlich ist der eingebaute Akku entladen. Bitte laden Sie das Messgerät mit dem dazu gehörigen Netzteil auf. Im Display erscheint sofort: „Battery Charging“. Der Ladebalken darunter zeigt das Ende des Ladevorgangs an.

ZFG 3.0 | ZFG 3.1

Wahrscheinlich sind die Batterien entladen. Dieser Gerätetyp wird mit vier Batterien R6 (AA) betrieben. Nach dem Öffnen des Batteriefaches können Sie diese auswechseln. Achten Sie darauf, dass die Kammern frei von Salzen und ausgelaufenem Elektrolyten sind.

ZFG 3000

Wahrscheinlich ist der Akku des ZFG 3000 entladen. Bitte zum Laden der Akkus nur das zu diesem Messgerät gehörende Ladegerät anschließen. Im Display zeigt der Ladebalken den Ladezustand des Akkus an.

...schwarzes Display

War das Messgerät extremer Hitze oder sehr starker Sonneneinstrahlung ausgesetzt? Dann ist die Oberflächentemperatur des Messgerätes zu hoch. Lagern Sie das Gerät kühl und versuchen Sie es später erneut.

…falsche Benutzersprache

ZFG 02

Die Sprache ist beim ZFG 02 fest definiert und kann nicht durch den Nutzer geändert werden.

ZFG 2000

Sie können Ihre Benutzersprache ganz leicht wieder im Gerät als Standard speichern. Schalten Sie dafür das Gerät mit der Start-Taste ein und drücken Sie so lange die Mode-Taste bis Ihre Sprache im Display erscheint. Drücken Sie dann die Start-Taste zum Bestätigen.

ZFG 3000 | ZFG 3.0 | ZFG 3.1

Es gibt eine Möglichkeit, die Sprache automatisch auf Englisch zurückzusetzen. Halten Sie bei ausgeschaltetem Gerät die „+“ Taste gedrückt und schalten Sie das Gerät wieder ein. Im Display erscheint die Menüführung in englischer Sprache!

Drücken Sie nun fünf Mal die Mode-Taste bis „Settings“ erscheint, drücken Sie dann die OK-Taste, um ins Untermenü zu gelangen. Drücken Sie erneut die OK-Taste, bis Ihre Sprache angezeigt wird. Mit dem Betätigen der ON/OFF-Taste speichern Sie die ausgewählte Sprache als Standardsprache für das Messgerät.

…zeigt keine Messung an | zeigt "Messstoß wiederholen"

Erste Schritte für alle Geräte

Reagiert die Anzeige im Display des Messgerätes nicht auf den Stoß/das Fallen des Fallgewichts, obwohl das Gerät eingeschaltet ist und Sie mit dem Drücken der OK-Taste den Messvorgang gestartet haben, kann das mehrere Ursachen haben:

- Bitte kontrollieren Sie, ob die Belastungsvorrichtung auf der Lastplatte steht und nicht fälschlicherweise noch auf dem Magnetstandfuß.

- Überprüfen Sie die Verbindung des Messgerätes mit dem Sensor auf der Lastplatte (Messkabel). Beide Stecker sollten sich bis zum Anschlag in den Buchsen befinden. Prüfen Sie, ob eine Messung jetzt möglich ist.

- Auch der Zustand des Bodens kann ursächlich für das Problem sein:

- Unterlage zu weich (Boden zu weich, s > 12 mm) oder zu hart (Boden zu hart, s < 0,1 mm).

- Suchen Sie sich einen Ort, an dem eine sinnvolle Setzung zu erwarten ist und wiederholen Sie die Messung, um diese Ursache ggf. auszuschließen.

- Unterlage zu weich (Boden zu weich, s > 12 mm) oder zu hart (Boden zu hart, s < 0,1 mm).

Wird anschließend immer noch kein Setzungswert angezeigt, sollte die Kabelverbindung zwischen der Lastplatte und dem Messgerät mit Hilfe der Menüeinstellung des Messgerätes überprüft werden:

ZFG 02

Beim ZFG 02 kommen Sie mit dem Einschalten bei gedrückter START-Taste in das Kalibrierprogramm. Der Wert „a“ liegt zwischen 50 und 58. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = 54, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

ZFG 2000

Beim ZFG 2000 gelangen Sie nach dem Einschalten des Gerätes über mehrmaliges Drücken der Mode-Taste zum Menüpunkt „Kalibrierung“. Drücken Sie die Start-Taste, um die Kalibrierwerte zu sehen. Der Wert „a“ liegt zwischen 47 und 51. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = 50, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Ein neues Messkabel löst das Problem.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

ZFG 3000 | ZFG 3.0 | ZFG 3.1

Wählen Sie mit der MODE-Taste das Programm „Kalibrierung“ und bestätigen mit Drücken der OK-Taste. Im Display erscheint der Wert „a“, der das Signal des Beschleunigungssensors anzeigt, der Kalibrierfaktor „F“ und der Messtyp „Typ“.

Bei den Gerätetypen ZFG 3000, ZFG 3.1, ZFG 3.0 liegt der Wert „a“ zwischen +2 und -2. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = -124, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Ein neues Messkabel löst das Problem.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

…zeigt falsche Uhrzeit | falsches Datum

ZFG 02

Schalten Sie das Messgerät ein. Bringen Sie bei gedrückter Startaste den Umschalter neben dem Messkabel in die linke Position. Sie bewegen den Cursor mit dem Umschalter zwischen den Ziffern der Zeit- und Datumsangabe hin und her, mit der Startaste verändern Sie die Zahlen (zählt pro Klick eine Zahl nach oben). Bitte schalten Sie das Gerät aus und bringen Sie den Umschalter wieder in die rechte Position.

ZFG 2000

Schalten Sie das Messgerät ein und klicken Sie mit der MODE-Taste bis zum Menüpunkt „Uhr stellen“. Drücken Sie die OK-Taste. Sie bewegen den Curser mit der MODE-Taste zwischen den Ziffern der Zeit- und Datumsangabe hin und her. Mit Drücken der OK-Taste ändern Sie die Angaben, anschließend Speichern Sie durch Drücken der Off-Taste.

ZFG 3000 | ZFG 3.0 | ZFG 3.1

Schalten Sie das Messgerät ein und klicken Sie mit der MODE-Taste bis zur Anzeige „Uhr stellen“. Drücken Sie die OK-Taste. Unter den Ziffern von Datum und Uhrzeit erscheint ein Strich (Cursor), der mit der MODE-Taste bewegt werden kann. Mit den +/- Tasten wird die richtige Uhrzeit eingestellt, die dann mit dem Drücken der OFF- Taste gespeichert werden muss.

…GPS-Signal?

...GPS ein- und ausschalten

Insofern Ihr Gerät über GPS verfügt, können Sie es wie folgt einstellen: Schalten Sie das Gerät ein. Drücken Sie die Mode-Taste, um das Menü aufzurufen. Scrollen Sie mit der Mode-Taste zum Unterpunkt „Einstellungen“, drücken Sie die OK-Taste, scrollen Sie erneut mit der Mode-Taste bis zum Unterpunkt „GPS:ein“ bzw. „GPS:aus“. Wählen Sie mit der Taste + und - die gewünschte Option („ein“ oder „aus“) und speichern Sie Ihre Auswahl mit der ON/OFF-Taste.

...kein Signal

Nach dem Einschalten des Gerätes erscheinen im Display keine GPS-Koordinaten. Oberhalb der Ladezustandsanzeige blinkt GPS:0. In Abhängigkeit der Wolkendichte und des umgebenden Bebauungszustandes kann sich der Empfang des GPS-Signals bis zu 15 Minuten verzögern. Im Tunnel und unter Unterführungen sowie in geschlossenen Räumen ist dieses Signal im Normalfall nicht zu empfangen.

Drucker

Die Leichten Fallgewichtsgeräte von ZORN sind je nach Baureihe mit unterschiedlichen Druckern ausgestattet:

- ZFG 02 Nadeldrucker, neuere Geräte ab 2002 auch Thermodrucker

- ZFG 2000 Einbaunadeldrucker

- ZFG 3.1, 3.0 Thermodrucker

- ZFG 3000 Einbauthermodrucker

...druckt nicht

ZFG 02

Zuerst ist zu prüfen, ob genug Druckerpapier vorhanden und das Farbband nicht eigetrocknet ist. Legen Sie ggf. Druckerpapier nach und tauschen Sie die Farbkassette aus.

Nach der Messung wird mit der START-Taste der Drucker gestartet. Bleibt die Druckfunktion aus, hat mit großer Wahrscheinlichkeit das Druckerkabel eine Unterbrechung. Auch ein defekter Drucker kann die Ursache sein. In jedem Fall ist das Gerät zur Reparatur einzuschicken.

Wenn Ihr Drucker einer der neueren Generation in der Modellreihe ist, dann kann es am Papiertyp liegen. Arbeitet der Drucker, auf dem Druckerpapier ist aber nichts zu sehen, dann befindet sich kein Thermodruckpapier im Drucker (Daumennageltest).

ZFG 2000

Zuerst ist zu prüfen, ob genug Druckerpapier vorhanden und das Farbband nicht eigetrocknet ist. Legen Sie ggf. Druckerpapier nach und tauschen Sie die Farbkassette aus.

Nach der Messung wird mit der START-Taste der Drucker gestartet. Bleibt die Druckfunktion aus, ist mit großer Wahrscheinlichkeit der Drucker defekt. Das Gerät muss zur Reparatur eingeschickt werden.

ZFG 3000

Wird im Falle des ZFG 3000 die Taste „PRINT“ aktiviert, der Drucker arbeitet, auf dem Druckerpapier ist aber nichts zu sehen, dann befindet sich kein Thermodruckpapier im Drucker (Daumennageltest).

Bleibt die Druckfunktion aus, ist mit großer Wahrscheinlichkeit der Drucker defekt. Das Gerät muss zur Reparatur eingeschickt werden.

ZFG 3.0 | ZFG 3.1

Die Messgeräte sind mit einem separaten Thermodrucker mit eingebautem Akku ausgerüstet. Bitte prüfen Sie zuerst, ob das Druckerkabel mit dem Messgerät verbunden ist.

Protokolle können mit drücken der Print-Taste ausgedruckt werden. Nach Aktivieren des Druckers arbeitet dieser zwar, auf dem Druckerpapier ist aber nichts zu sehen? Dann befindet sich kein Thermodruckpapier im Drucker (Daumennageltest).

Bei diesem Gerätetyp muss der Akku des Druckers mit dem mitgelieferten Ladegerät separat aufgeladen werden. Ein Ladebalken im Display des Messgerätes gibt Auskunft über den aktuellen Ladezustand des Drucker Akkus. Reagiert der Drucker trotz vollem Akku nicht auf den Druckbefehl, liegt möglicherweise ein Bruch im Anschlusskabel vor oder der Drucker selbst ist defekt. Das Gerät muss zur Reparatur eingeschickt werden.

…druckt undefinierbare Zeichen

ZFG 02

Das Anschlusskabel bzw. der Drucker ist defekt. Bitte senden Sie den Drucker samt Setzungsmessgerät zur Reparatur ein.

ZFG 3.0

Sie können das Problem beheben, in dem Sie den Drucker auf die Werkseinstellung zurücksetzen. Gehen Sie dafür wie folgt vor: halten Sie die OFF/NEXT-Taste und die FEED/ENTER-Taste gleichzeitig für ca. drei Sekunden gedrückt, drücken Sie nun ein Mal die OFF/NEXT-Taste, danach die FEED/ENTER-Taste und drücken Sie zum Schluss wieder die OFF/NEXT-Taste und die FEED/ENTER-Taste gleichzeitig für ca. drei Sekunden.

Messvorgang

…keine Messung möglich | "Messstoß wiederholen"

Erste Schritte für alle Geräte

Reagiert die Anzeige im Display des Messgerätes nicht auf den Stoß/das Fallen des Fallgewichts, obwohl das Gerät eingeschaltet ist und Sie mit dem Drücken der OK-Taste den Messvorgang gestartet haben, kann das mehrere Ursachen haben:

- Bitte kontrollieren Sie, ob die Belastungsvorrichtung auf der Lastplatte steht und nicht fälschlicherweise noch auf dem Magnetstandfuß.

- Überprüfen Sie die Verbindung des Messgerätes mit dem Sensor auf der Lastplatte (Messkabel). Beide Stecker sollten sich bis zum Anschlag in den Buchsen befinden. Prüfen Sie, ob eine Messung jetzt möglich ist.

- Auch der Zustand des Bodens kann ursächlich für das Problem sein:

- Unterlage zu weich (Boden zu weich, s > 12 mm) oder zu hart (Boden zu hart, s < 0,1 mm).

- Suchen Sie sich einen Ort, an dem eine sinnvolle Setzung zu erwarten ist und wiederholen Sie die Messung, um diese Ursache ggf. auszuschließen.

- Unterlage zu weich (Boden zu weich, s > 12 mm) oder zu hart (Boden zu hart, s < 0,1 mm).

Wird anschließend immer noch kein Setzungswert angezeigt, sollte die Kabelverbindung zwischen der Lastplatte und dem Messgerät mit Hilfe der Menüeinstellung des Messgerätes überprüft werden:

ZFG 02

Beim ZFG 02 kommen Sie mit dem Einschalten bei gedrückter START-Taste in das Kalibrierprogramm. Der Wert „a“ liegt zwischen 50 und 58. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = 54, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Ein neues Messkabel löst das Problem.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

ZFG 2000

Beim ZFG 2000 gelangen Sie nach dem Einschalten des Gerätes über mehrmaliges Drücken der Mode-Taste zum Menüpunkt „Kalibrierung“. Drücken Sie die Start-Taste, um die Kalibrierwerte zu sehen. Der Wert „a“ liegt zwischen 47 und 51. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = 50, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Ein neues Messkabel löst das Problem.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

ZFG 3000 | ZFG 3.0 | ZFG 3.1

Wählen Sie mit der MODE-Taste das Programm „Kalibrierung“ und bestätigen mit Drücken der OK-Taste. Im Display erscheint der Wert „a“, der das Signal des Beschleunigungssensors anzeigt, der Kalibrierfaktor „F“ und der Messtyp „Typ“ (Durchmesser Lastplatte/Gewicht Fallgewicht, z.B. 300mm/10kg).

Bei den Gerätetypen ZFG 3000, ZFG 3.1, ZFG 3.0 liegt der Wert „a“ zwischen +2 und -2. Ein Aufrichten und Umdrehen der Lastplatte (Drehung der Platte um 180°, Kugel nach unten) lässt „a“ zwischen diesen beiden Werten schwanken.

Verändert sich der Wert „a“ nicht, ist der Sensor defekt. Das komplette ZFG muss zur Reparatur eingeschickt werden.

Weicht dieser Wert stark ab, z.B. a = -124, dann liegt möglicherweise ein Kabelbruch oder ein Kontaktproblem vor.

Wird das Kabel am Stecker hin und her bewegt und eine Änderung des Wertes „a“ beobachtet, liegt ein Kabelbruch vor oder der Stecker bzw. die Buchse ist defekt. Ein neues Messkabel löst das Problem.

Bleibt die Abweichung bestehen, ist der Sensor defekt und das komplette ZFG muss zur Reparatur eingeschickt werden.

...Messwerte weichen stark voneinander ab

Zeigen die drei Messstöße, die zu einer Messung erforderlich sind, Ausreißer in den drei Setzungen, liegt mit großer Wahrscheinlichkeit ein Bedienfehler vor. Mit der MODE-Taste gelangen Sie zu den drei Setzungen und den Setzungskurven (am Ende des Messvorgangs über Drücken der Mode-Taste oder über „Karte lesen“ im Menü, welches Sie ebenfalls mit der Mode-Taste erreichen). Liegen die Setzungskurven nicht nahe übereinander, hat ein Belastungsstoß, der die Lastplatte nicht senkrecht erreicht hat, diese seitwärts bewegt und damit eine Fehlmessung ausgelöst.

Wird das Fallgewicht mit zu viel Schwung in die Ausklinkvorrichtung gezogen, kann eine Messung ausgelöst werden, die eine viel zu kleine Setzung anzeigt. Entweder wird das Fallgewicht vor dem Ertönen des Beep-Tons eingeklinkt oder nach dem Signal vorsichtig bei gezogenem Klinkenhebel eingelegt.

...Evd-Wert schwankt stark

Die Lastplatte hat keinen vollen Kontakt auf grobkörnigem Boden (Schotter mit Steinen größer 63 mm), eine ordentliche Messung ist nicht möglich. Füllen Sie die Auflage mit feinem Sand auf.

Die Lastplatte kann bei einem Stoß auf einer schrägen Auflage rutschen, eine ordentliche Messung ist auch hier nicht möglich. Stellen Sie die Belastungsvorrichtung senkrecht auf die Lastplatte (orientieren Sie sich hier ausnahmsweise nicht an der Prüfvorschrift, die auf die mittig positionierte Luftblase in der Libelle verweist).

Wird das Fallgewicht mit zu viel Schwung in die Ausklinkvorrichtung gezogen, kann eine Messung ausgelöst werden, die eine viel zu kleine Setzung anzeigt. Entweder wird das Fallgewicht vor dem Ertönen des Beep-Tons eingeklinkt oder nach dem Signal vorsichtig bei gezogenem Klinkenhebel eingelegt.

Bei einer inhomogenen Materialverteilung, insbesondere bei Recyclingmaterialien, kommt es zu starken lokalen Schwankungen der Evd Werte. Lange Transportwege sowie Vibrationswalzeneffekte führen zur Entmischung des eingebauten Mineralstoffes und erzeugen so „weiche“ und „harte“ Bereiche.

...Evd < ½ Ev2

Die zu prüfende Tragschicht ist auf weichem Untergrund mit zu geringer Schichtdicke aufgebaut. Das beim statischen Lastplattendruckversuch notwendige Gegengewicht presst den Untergrund so stark, dass ein zu hoher Ev2-Wert die Folge ist.

Das Fallgewichtsgerät mit einer Messtiefe von 30 bis 60 mm nimmt den weichen Untergrund wahr und zeigt so einen niedrigeren Wert an.

...Evd-Wert nimmt bei jeder Messung zu

Das eingebaute Material ist unzureichend oder gar nicht verdichtet und wird durch das Fallgewichtsgerät weiter verdichtet.

...Evd-Wert nimmt bei jeder Messung ab

Das Material wird durch die stoßartige Belastung aufgeschüttelt und zeigt sich schwer verdichtbar (Recycling-Baustoffe). Als weitere Ursache kommt der Wassergehalt in Frage. Das Material befindet sich auf der nassen Seite der Proctorkurve und der Grundwasserspiegel befindet sich unmittelbar unter der Oberfläche.

Messergebnisse auswerten

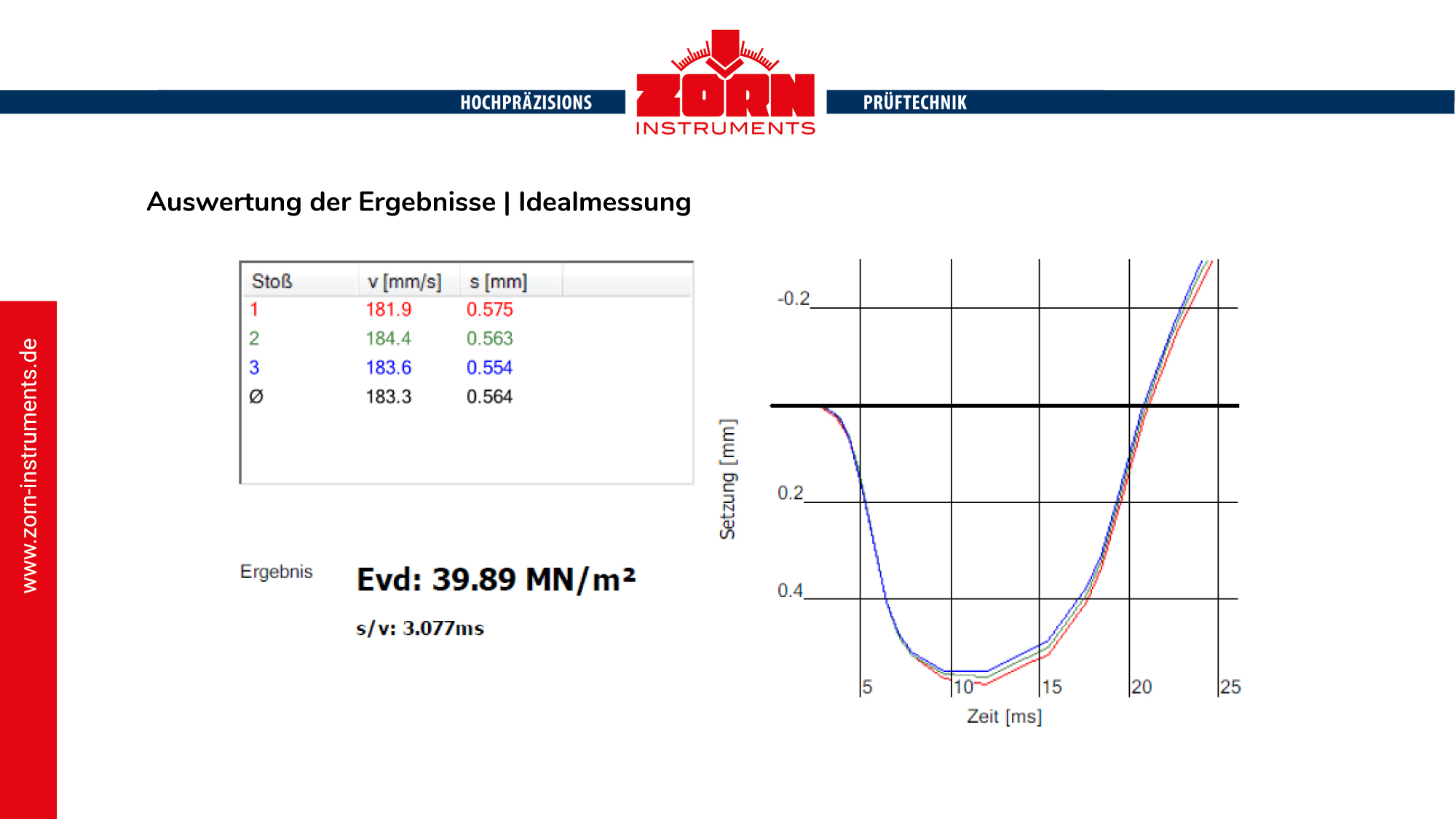

Idealmessung

Hier wurde ein bereits gut verdichteter Boden mit mittlerer Tragfähigkeit geprüft.

Die Setzungswerte für die drei Prüfstöße liegen eng beieinander und schwanken nur gering um den Mittelwert.

Allerdings nehmen die Setzungswerte mit jedem Stoß noch leicht ab. Das Verhältnis zwischen mittlerer Eindringtiefe und -geschwindigkeit (s/v) liegt im oberen zulässigen Bereich (max. 3,5 ms).

Sollte der ausgewiesen Evd Wert (40 MPa) noch nicht dem vorgegeben Zielwert für die Verdichtung entsprechen, kann weiter verdichtet werden.

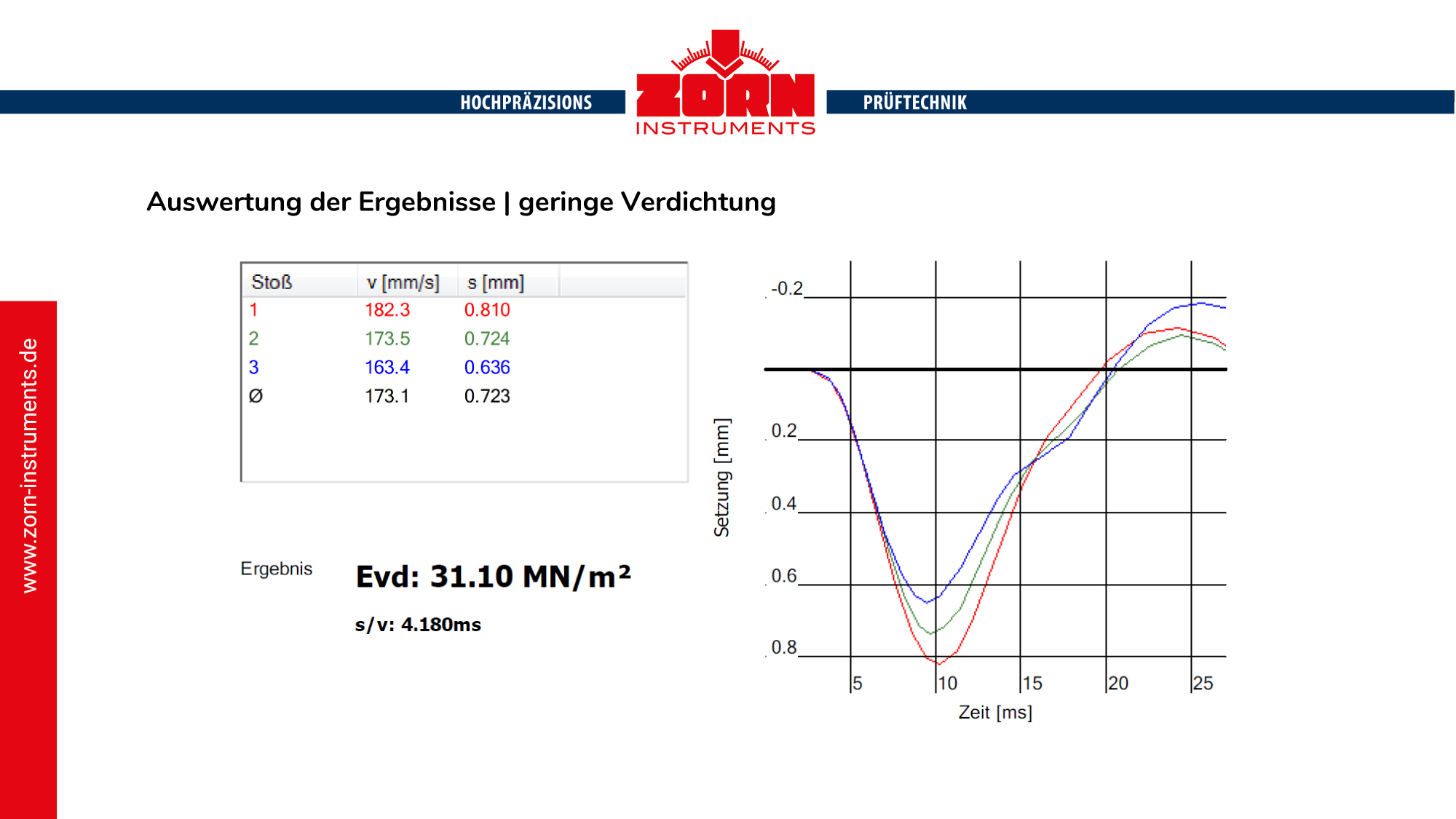

Geringe Verdichtung

Hier wurde eine Tragschicht mit unzureichender Verdichtung geprüft.

Die Einzelsetzungen nehmen vom ersten Stoß (0,81 mm) zum dritten Stoß hin stark ab (0,636 mm). Der erste und der dritte Stoß weichen daher stark vom Mittelwert ab.

Das Verhältnis der mittleren Eindringgeschwindigkeit zur mittleren Setzung ist deutlich zu hoch (s/v = 4,18 ms > 3,5 ms).

Folgerichtig wird auch ein niedriger Evd-Wert (33 MPa) ausgewiesen.

Es muss weiter verdichtet werden.

Sollten sich Evd Wert und s/v Verhältnis trotz zusätzlicher Verdichtungsarbeit nicht verbessern, sind eventuell Maßnahmen zur Bodenverbesserung oder zum Bodenaustausch notwendig.

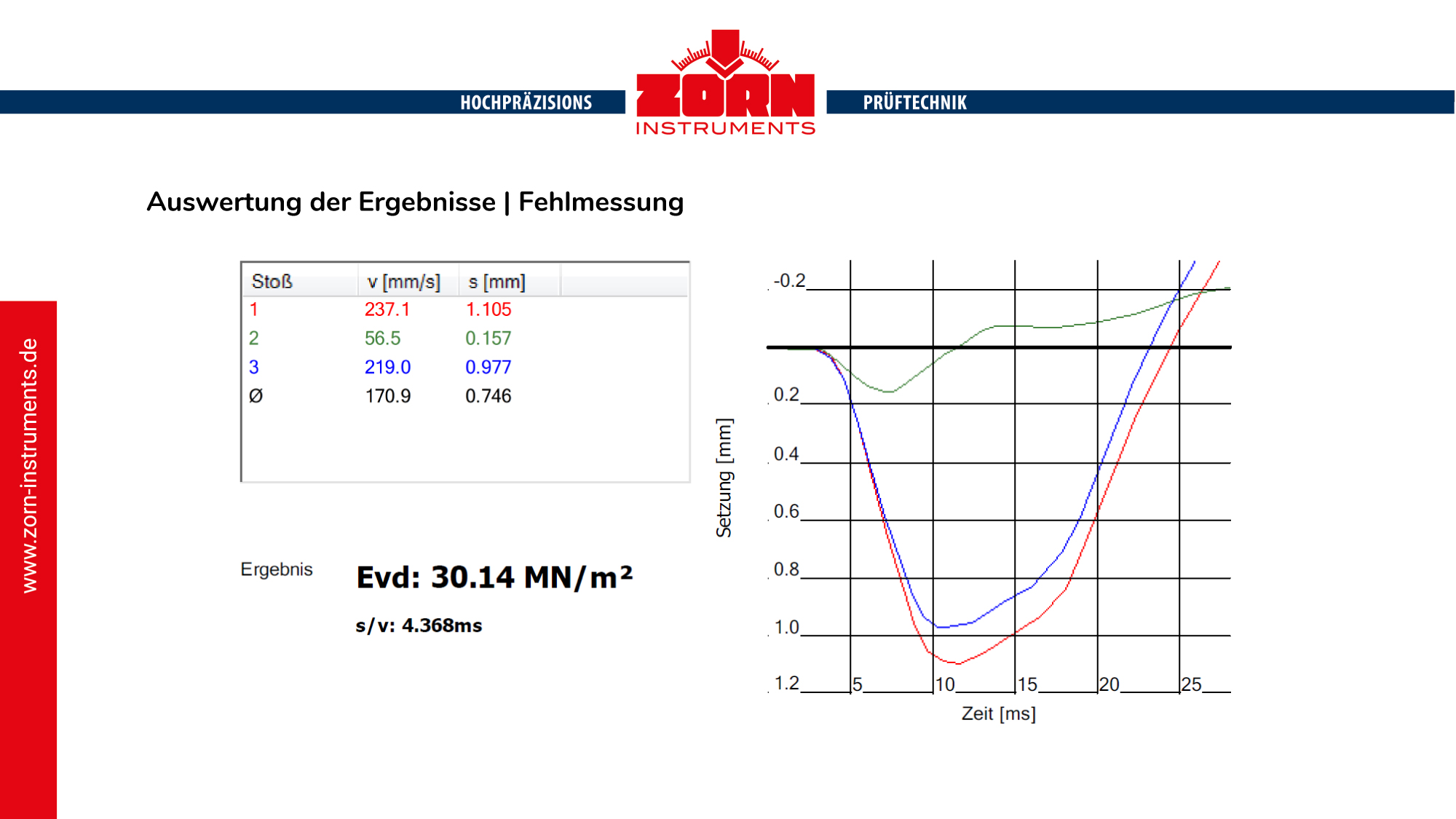

Fehlmessung

- Ups, abgerutscht!

- Diese Messung ist ungültig. Der Setzungswert für den zweiten Stoß ist viel zu gering.

- Der Stoß wurde tatsächlich gar nicht ausgeführt. Eventuell wurde beim Einklinken des Fallgewichtes nach dem ersten Stoß die gesamte Belastungsvorrichtung mit angehoben. Die Erschütterung beim Wiederabsetzen auf der Lastplatte wurde vom Sensor erkannt und gewertet.

- Ruhe bewahren! Einfach die Lastplatte zu einem neuen Messpunkt umsetzen und noch einmal prüfen. Dauert zum Glück nur zwei Minuten.

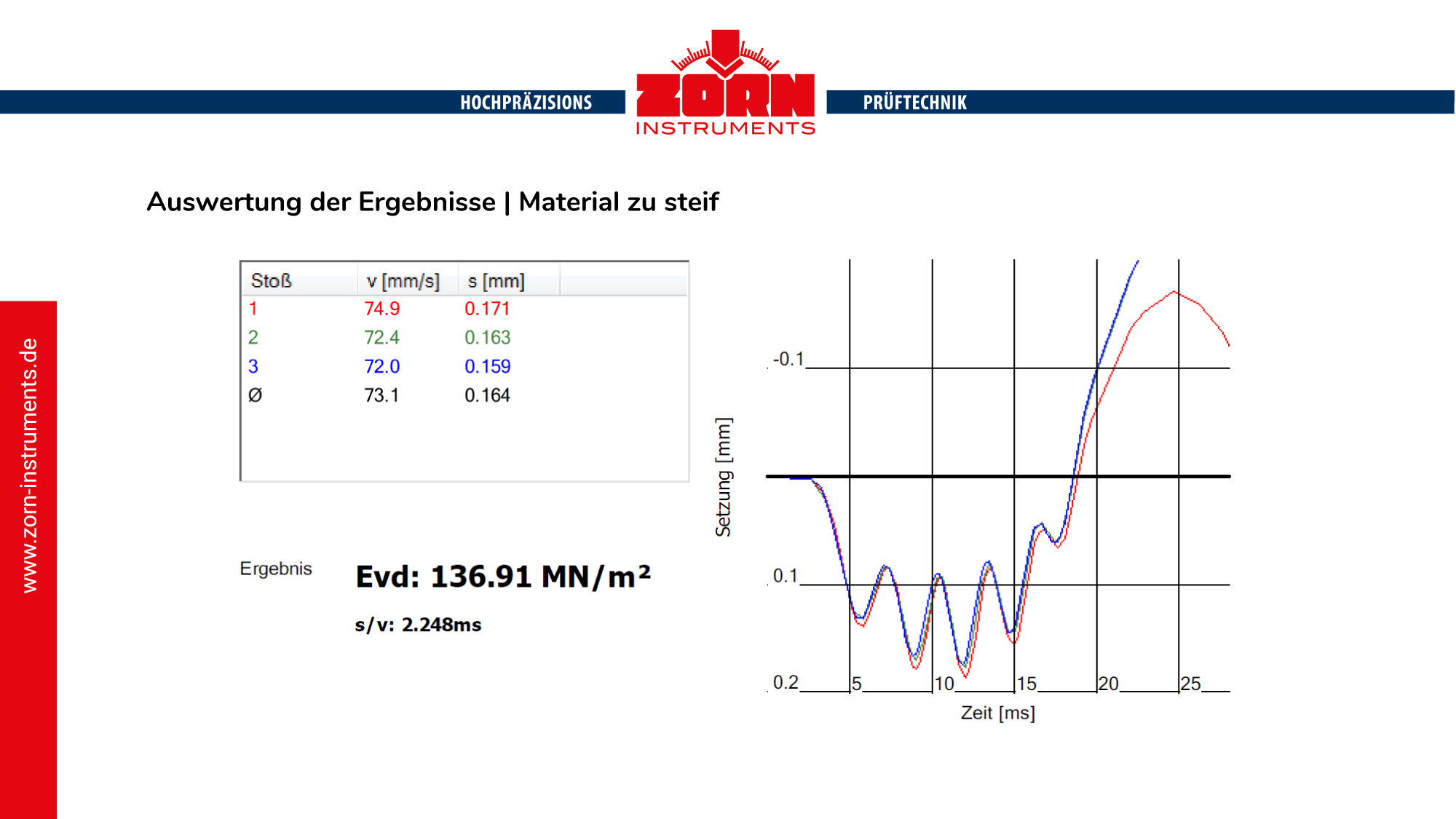

Material zu steif

WOW! 137 MPa sind ein echt ein hoher Evd Wert. Leider ist die Messung ungültig.

Alle drei Setzungswerte liegen deutlich unterhalb von 0,3 mm und somit außerhalb des zugelassenen Messbereiches für welchen Ihr Leichtes Fallgewichtsgerät kalibriert wurde (min. 15 – max. 70 MPa).

Die Setzungskurven scheinen um einen Nullpunkt zu oszillieren. Dieses Kurvenbild ist typisch für sehr steife, meist gebundene Materialien. Diese reagieren auf vertikale Belastungen ganz anders als nicht bindige Materialien, wie sie im Erdbau für Straßen und Gleisanlagen typischerweise eingesetzt werden.

Kontaktieren Sie einen unserer ZFG Anwendungsspezialisten und besprechen sie, welche alternativen Möglichkeiten zu Verdichtungsprüfung hier zu empfehlen sind.

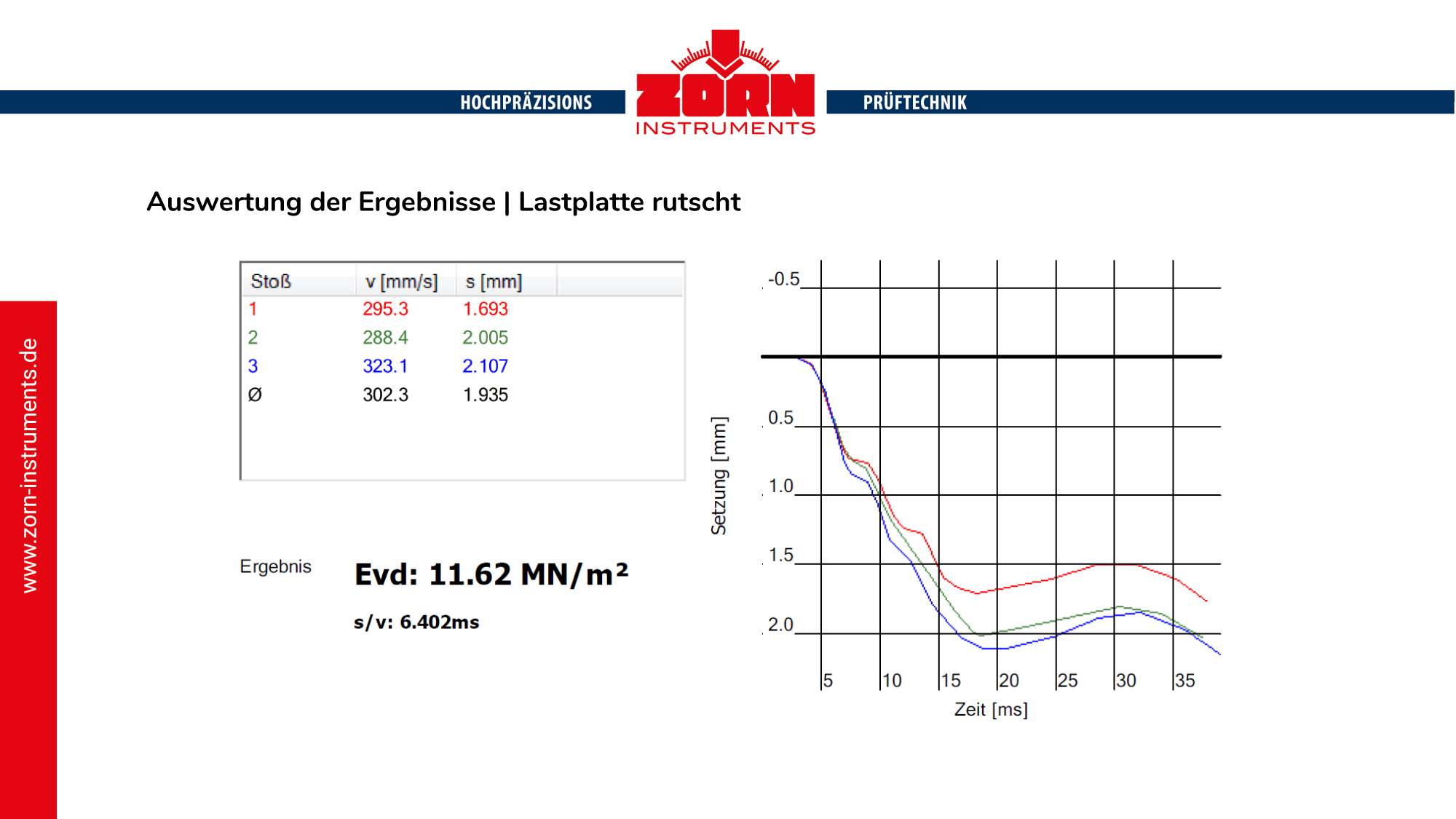

Lastplatte rutscht

Kenner wissen, eine Lastplatte kann tanzen. Die Setzungskurven lassen erkennen, das die Platte während der Belastungsstöße zur Seite weggerutscht ist.

Mögliche Erklärung: Die Auflagefläche der Lastplatte ist uneben, z.B. weil der Boden grobe Partikel enthält (max. zulässige Größe d = 63mm). Hierdurch liegt die Platte nicht vollflächig auf und bewegt sich unter Belastung horizontal. Die Platte „tanzt“.

Hier lohnt ein Blick in die Prüfvorschrift (z.B. die TP BF-StB Teil B 8.3). Zum Ausgleich von Unebenheiten ist demnach eine dünne ,,Schicht" aus trockenem Mittelsand aufzubringen, „…wobei der Sand jedoch nur die Unebenheiten unter der Lastplatte ausgleichen darf.“

Jetzt die Messung wiederholen.

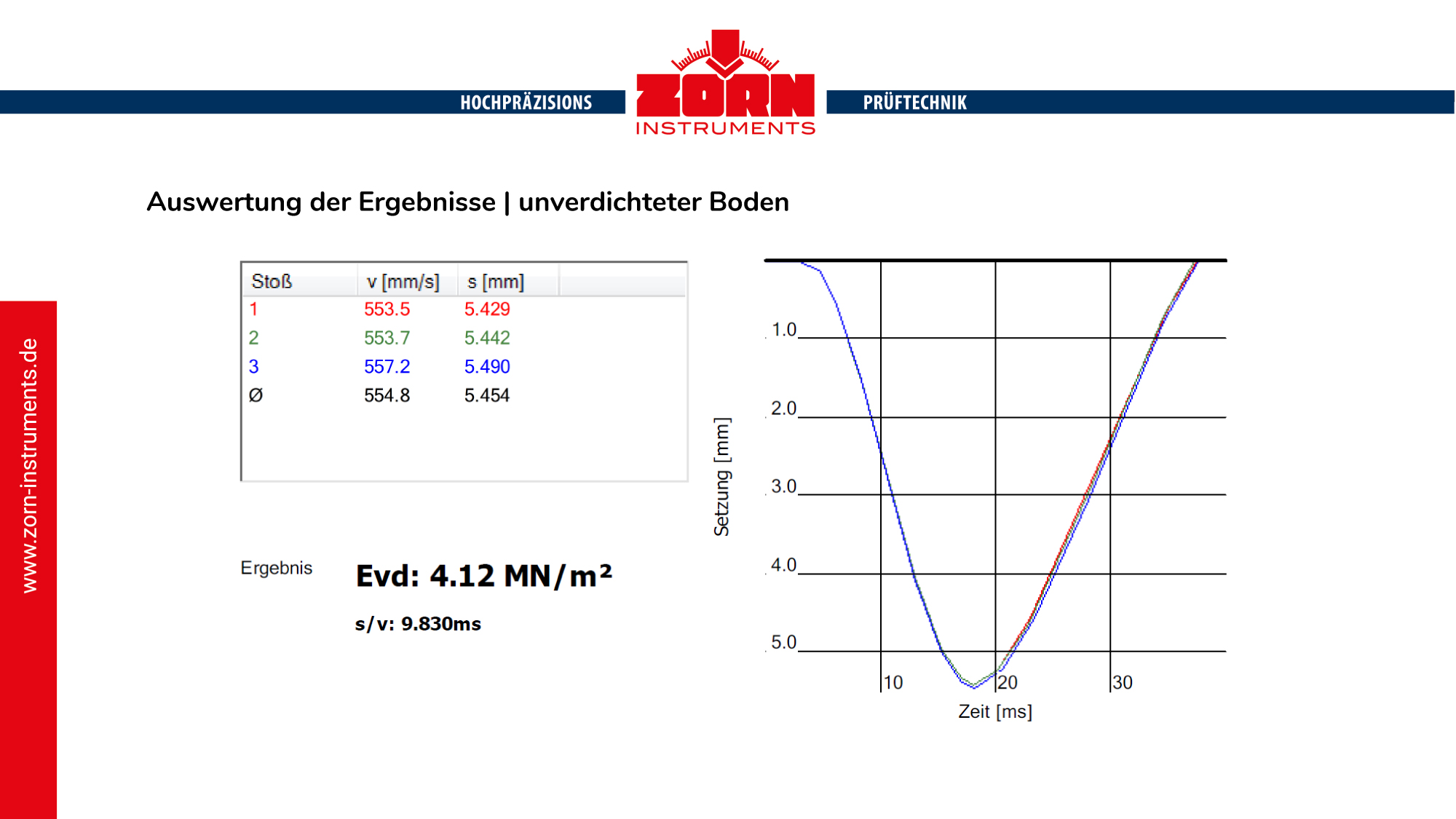

Unverdichteter Boden

Die hier geprüfte Schicht war unverdichtet bzw. lässt sich gar nicht verdichten.

Bereits während der Prüfung sollten Sie Schwierigkeiten gehabt haben, das Gewicht nach dem Stoß zu fangen, da es kaum zurückprallte.

Derartige Ergebnisse sind für verdichtete Böden untypisch und nicht zu erwarten, mitunter aber bei der Prüfung auf anstehendem Boden anzutreffen.

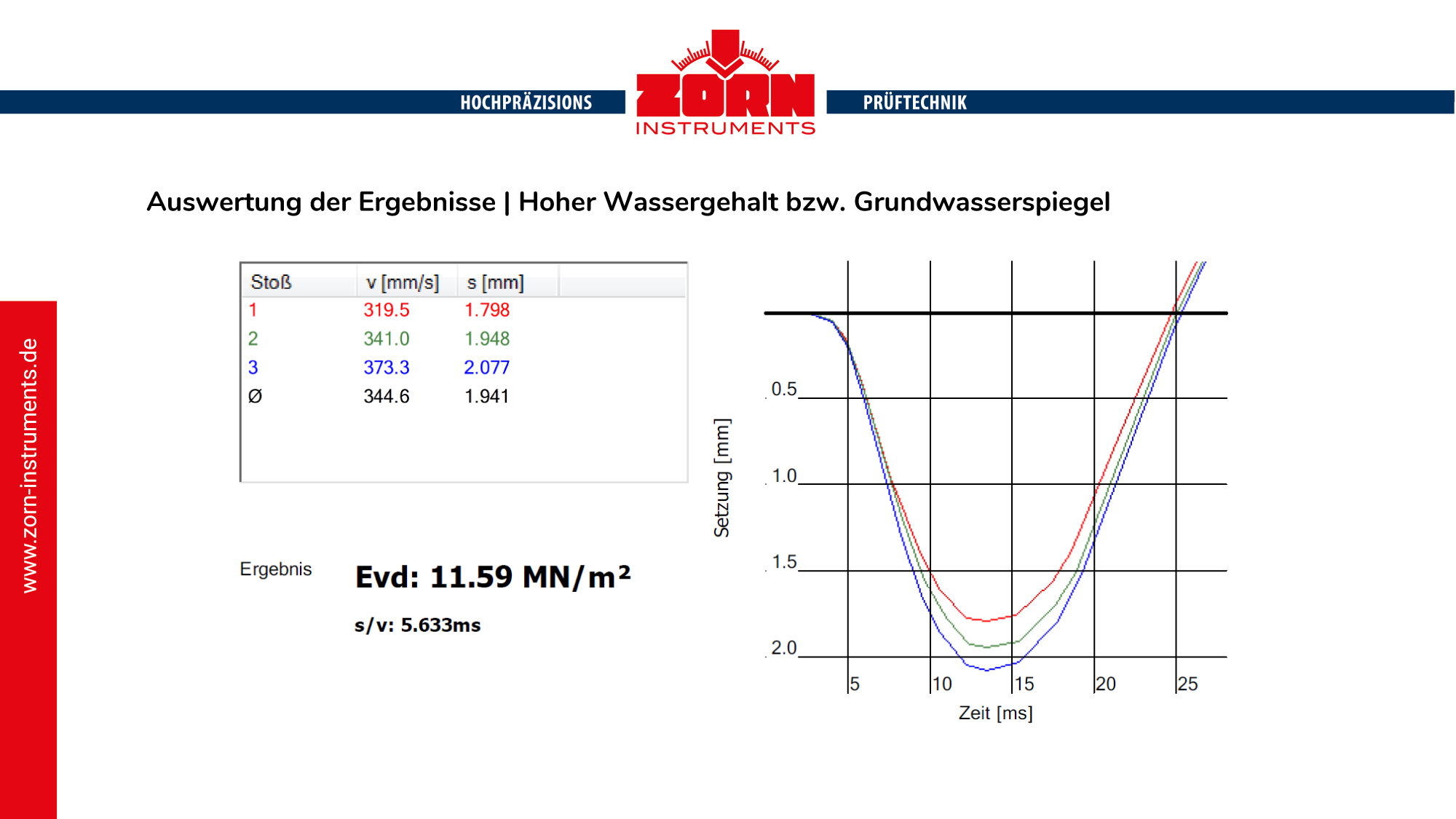

Hoher Wassergehalt bzw. Grundwasserspiegel

Der Wassergehalt einer Bodenschicht beeinflusst deren Verformungsverhalten.

Zuviel Wasser kann eine Verdichtung sogar unmöglich machen. Das ist häufig nach starken Regenfällen oder bei einem aus anderem Grund hohen Grundwasserspiegel der Fall.

Die Setzungswerte steigen hier bei einer Prüfung mit dem Leichten Fallgewichtsgerät von Stoß zu Stoß deutlich an. Eventuell tritt sogar neben der Lastplatte Wasser aus dem Boden aus.

Hier kann erst weitergearbeitet werden, wenn der Wassergehalt sich normalisiert hat. Zeit für ein Kaffeepause.

Hier kommen Sie zurück zum InfoCenter oder zu unseren Produkten.